在航空航天领域,3D打印技术正凭借突破性创新重塑制造造的边界,为人类探索深空增添全新动能。其独特的技术特性使复杂结构设计与快速响应需求得以实现,推动行业向高效化、智能化方向跃升。作为工业级增材制造领军企业,上海联泰科技研发的3D打印技术已经成功应用于航空航天领域。例如它能够缩短新型航空航天装备的研发周期、降低制造成本,可以快速修复成形零件等。

(一)复杂部件制造:突破传统的设计极限

航空航天装备对零部件的性能要求极为苛刻,传统制造工艺往往受限于结构复杂度和材料利用率。航天航空3D打印通过逐层累积的增材制造原理,实现整体成型技术突破——无需模具开发与多组件拼装,直接生成含内部流道、蜂窝结构等精密特征的构件。某国际航空发动机的燃油喷嘴组件曾因复杂内腔结构难以量产,最终借助3D打印技术完成整体制造,不仅使结构完整性有了质的飞跃,而且在燃油效率和环境适应性方面也取得了突破性进展。

国内创新力量在这一领域不断发力,3D打印技术通过材料-工艺协同优化,让构件在极端工况下依然保持优异力学性能,为装备轻量化与可靠性提升开辟了新途径。在卫星支撑结构领域,基于仿生拓扑优化的3D打印方案突破传统设计模式,在确保力学性能的前提下大幅降低结构重量,为载荷扩容与能源优化创造空间。

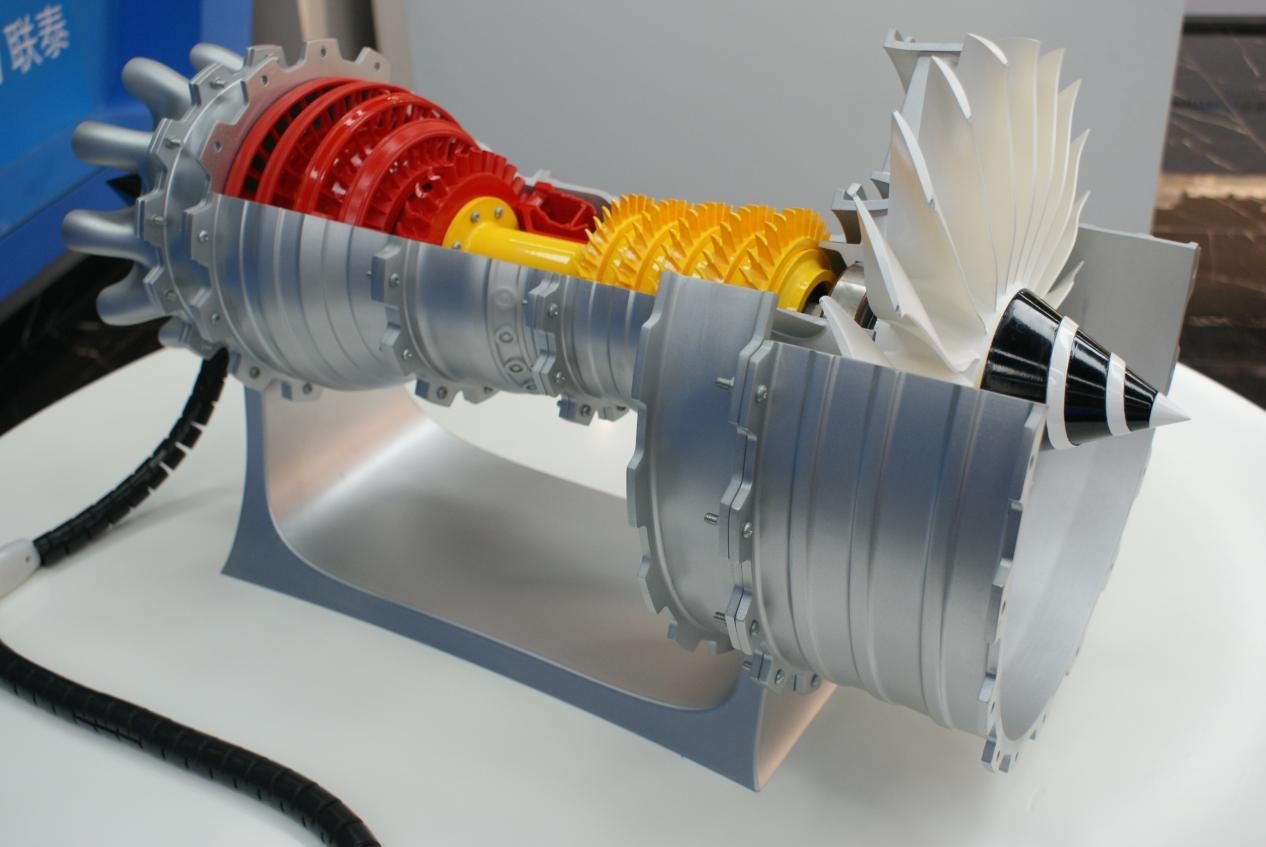

联泰科技Muees430 铝合金打印的军工领域发动机部件

在卫星支架制造领域,3D打印技术也展现出了显著的优势。利用这一技术,能够制造出结构独特且质量更轻的卫星支架。减轻的重量可用于搭载更多科学设备,从而提升卫星的科研能力;或者减少燃料消耗以延长卫星使用寿命,这进一步增强了卫星的性能和任务灵活性。

(二)快速维修:太空中的及时救援

深空探索任务对设备自主运维要求严苛。3D打印技术在空间站等场景展现出独特价值——通过太空环境适配型设备,宇航员可即时制造专用工具与替换件,彻底改变依赖地面补给的被动模式。某航天机构研发的微重力打印系统已实现舱内自主制造,其材料体系包含金属、聚合物等多种类型,能够快速应对密封件破损、机械结构失效等突发状况,将设备修复周期缩短至传统模式的零头。

联泰科技3D打印航空航天发动机

在航空维修领域,该技术也引发了变革。对于服役周期超过设计年限的飞行器,通过三维扫描与逆向建模技术精准复现老旧零件形貌特征,结合材料性能数据库实现功能等效替代。这种数字化再造模式既破解了停产备件供应链断裂难题,更通过结构优化设计赋予经典机型新的生命力,为航空资产全生命周期管理提供创新解决方案。