技术立本,二十年树立行业标杆

3D打印(3D Printing),即快速成型技术的一种,实质就是增材制造技术,被誉为是第三次工业革命的重要标志之一。近年来,国内外3D打印技术蓬勃发展,在航空航天、生物医学工程、工业制造等多个方面有着广泛的应用。

虽然我国3D打印起步较晚,但拥有全球大的3D打印潜在市场,未来我国3D打印市场规模增速有望高于全球水平。2000年的成立的联泰科技UnionTech,是我国首批进入3D打印领域的企业之一,也是首家成功将3D打印技术从实验室应用转化为商用的公司,参与并见证了中国3D打印产业的主要发展进程。公司成立之初,以自主研发生产的紫外光固化3D打印机正式切入3D打印市场,经过短短4年的发展业务线由国内市场拓展至海外市场,业务面覆盖全球。目前在国内拥有超过 60%份额的SLA 3D打印技术工业领域客户群,打造出我国工业级3D打印领域一张具有代表性的行业名片。

我国3D打印产业起步初期,受市场环境和应用环境的影响,3D打印的市场接受率较低,市场营销出身的总经理马劲松先生对市场有着极高的敏锐感,他认为3D打印市场开拓的关键不在于营销手段,而在于找到客户的真实需求并满足它们,如此才能提升3D打印的市场接受度。凭借多年积累的行业应用经验,先后成立了工业应用事业部、鞋业应用事业部、口腔应用事业部、教育应用事业部,在每个行业应用中投入了大量的技术力量和服务力量,成就了一个又一个经典案例。深耕3D打印产业二十余年,联泰科技始终将产品技术视为立足之本,通过市场细分产业应用,依据产业应用特点不断完善技术更新产品研发,使每款产品都针对性的符合产业应用,解决应用链中的问题。工业应用是联泰科技早的涉及的应用领域,其细分领域较广,如航空航天,汽车制造、电子电器、家装厨卫、玩具、建筑、医疗等行业深入应用,为推动中国3D打印产业发展做出了巨大贡献。一起回顾一下二十年来联泰科技在工业制造领域的部分典型应用。

应用为王,推动3D打印产业发展

手板产业

目前亚洲大的手板制造中心东莞科恒是联泰科技创业初期进入手板市场早的一批客户之一,受市场和技术本身影响,3D打印在国内市场发展的前十年非常缓慢,当时,劳动力和制造方式结构开始发生变化,科恒的董事长文炳华是国内较早一批接触3D打印技术的企业家,回忆他在一次访谈中说道:“2000年以后人工成本越来越高,而大量依靠师傅成熟手工技术的手板行业更是进入了困境,动力决定了这个行业大的弊端已经出现,1997年的时候CNC工人的工资是1000块,10年以后每年以15%递增,到现在人均工资4000~5000元,2000年的时候学徒要交学费,现在还要给学徒工资,而且技术工种的师傅们掌握了技术发言权,在工资不算高的情况下,技术没有后来者来继承,车间噪音很大,又留不住人,人员流失非常严重,在这种情况下,很多手板厂开始转型。”在手板行业急需转型的背景下,东莞科恒亟需从传统的手板制造需要过渡到3D打印制造上来。联泰科技凭着过硬的技术和服务在市场上有了较好的口碑和品牌美誉度,获得了科恒的关注和认可,经过一系列的应用测试后正式引进联泰科技3D打印设备,专门用于手板加工服务。用文总的原话说就是:“用过之后感觉挺好,便购买的一台机器,然后一发不可收拾。”从2012年的两台到2013年的五台,2014年十四台,2015年更是一口气增加到了三十多台机器。2017年科恒第100台设备交机仪式在东莞举行,截止目前已有联泰科技500多台光固化3D打印设备,成为亚洲大的手板制造中心。

成功的尝试创造了双赢的局面。对于联泰科技而言,手板市场的打开帮助其建立了品牌口碑、实现了业绩增长,为此后的快速发展奠定了基础;对于手板行业而言,3D打印技术的应用帮助其实现了技术革命,制作工艺与效能有了质的飞跃。双方共同成就了彼此的成长,形成长期稳定的伙伴关系。

根据Wohlers的报告,按中国在世界3D打印市场份额中约占10%计算,2014年中国3D 打印市场容量为约28亿人民币,到2018年预计可以增长到约150亿人民币,年均复合增长率CAGR 为66.3%,增长潜力非常巨大。到2020年,市场规模有望达到300亿到450亿元。整个市场业务量还在持续增长中。据不完全统计,联泰科技手板应用端客户数约占总3D打印手板制造企业的50%以上,典型客户如:东莞科恒、未来工场、汇通手板、峻宸三维、一笋科技、宁波心思维、迅捷快速成型等等。

科恒手板利用联泰光固化3D打印机制作的2米多高大尺寸的机甲战士,3mm的壁厚,十几个部件分开打印拼接在一起,重17~18公斤。

航天航空

2008年,联泰科技第一台大型光固化RS8000专为成都飞机研究所(611所)定制生产。为中国3D打印技术在航空航天领域应用起到了很大的推动作用。航空航天技术是国防实力的象征,也是国家政治的体现形式,世界各国都想试图以更快的速度研发出更新的武器装备,提升自己的国防实力,尤其是航空航天制造企业,更是不惜耗费大量财力、物力加大研发力度,以确保自己的技术领先优势。我国航天航天领域是引入3D打印技术较早的产业之一,在进入这个产业之前,做了深入的市场调研,加强技术方面支持,经过深入产业应用开发,联泰科技研发的大型3D打印设备可以满足应用需求,与成都飞机研究所达成合作意向。

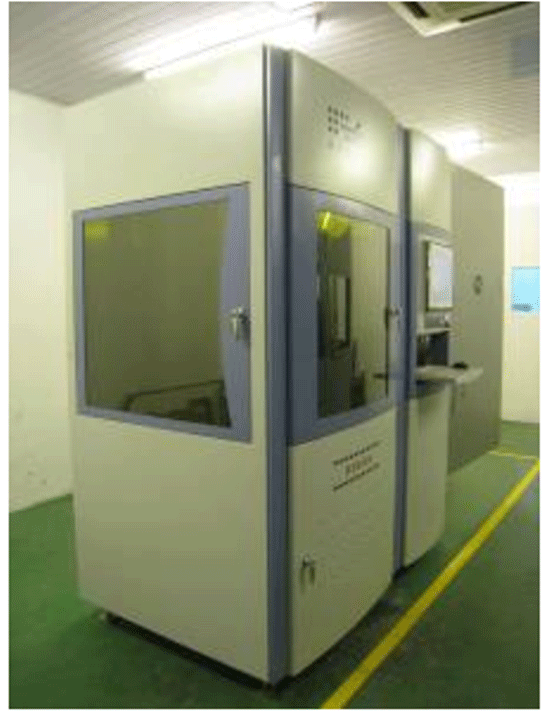

图为交付成都飞机研究所(611所)的RS8000设备

2008珠海航展上展出的空军某型250公斤级制导炸弹。该弹是在空军现有的老式航弹弹体上加装弹翼组件后改装而来。在炸弹投放离机后,弹翼套件将会自动展开,炸弹会由于升力面积的增加而获得较好的气动性能,进而大幅度增加投射距离。在原炸弹尾部,加装了X型配置的控制舵面,通过接收卫星导航信号来操纵炸弹向目标准确地滑翔。

展出的绿色弹体为传统航空炸弹,白色部分为弹翼组件,由联泰科技RS6000激光快速成型机全尺寸制作完成。

汽车制造

汽车领域也是联泰科技进入较早的应用行业之一。3D打印在汽车制造业内的应用迅速发展,无论是车厂、零部件厂商还是售后服务供应商,3D打印都为其开辟了一条更快捷高效的创新捷径,使企业不受传统制造方式的限制,迈入发展快车道。2002年联泰科技结合产业需求特点,将3D打印技术推入汽车制造领域,安徽江淮汽车股份有限公司是联泰科技在汽车制造领域合作的典型应用企业之一,这项技术的引进成功参与并推动了江淮汽车从单一卡车制造商到综合性汽车制造商的重大转型。

1964年成立的合肥江淮汽车制造厂,中国第一台真正意义上的客车专用底盘曾在这里诞生,中国轻卡轿车化潮流也是从这里萌发。在3D打印等新技术的推动下,江淮汽车这个古老而年轻的民族汽车品牌正焕发着勃勃生机。截止今天,第一台RS600SS已工作了18个年头,还依然坚持在中心产品造型服务着。

“对于汽车研发来说,一款车型从设计到成品,开发周期也就2到3年,这个时候一个半月的时间是非常长的。如果能用3D打印替代一部分硬质模型,预计模型制作时间将缩短至15天,这将会是一个巨大的突破和提升。”江淮汽车产品造型中心负责人说。

汽车零部件的研发往往需要长时间的验证工作。传统的流程是先进行零部件设计,然后开发制作模具,再制造出零部件的实体并对零部件实体进行测试以确定是否能够达到产品设计要求,如不满足要求还需对设计或模具进行修正。这一流程耗时长、成本高。将3D打印技术应用到汽车零部件研发过程中则可快速对复杂零部件的工作原理和可行性进行验证,不但省去了模具开发的工序,还可减少时间和资金的投入。传统汽车零部件的研发周期通常在45天以上,而3D打印只要1-7天即可完成零部件的开发验证过程,可大大提高新产品的研发效率。而且3D打印开发零部件的流程中不需要模具,可节约大量的成本。

目前联泰光固化3D打印技术在汽车研发试制的零部件体现在汽车格栅、汽车仪表盘、空调管路、进气歧管、发动机罩、装饰件、车灯、车轮胎等方面。

汽车行业也是3D打印最早开始渗透并应用的领域,经过近二十的行业应用发展,到今天联泰科技在汽车领域的客户除了江淮汽车外还有大众、法拉利、丰田、现代、奇瑞、比亚迪、东风柳汽、广汽等都在引进了联泰科技3D打印设备来满足汽车不同阶段的研发需求。