3D 打印,重塑鞋业新生态

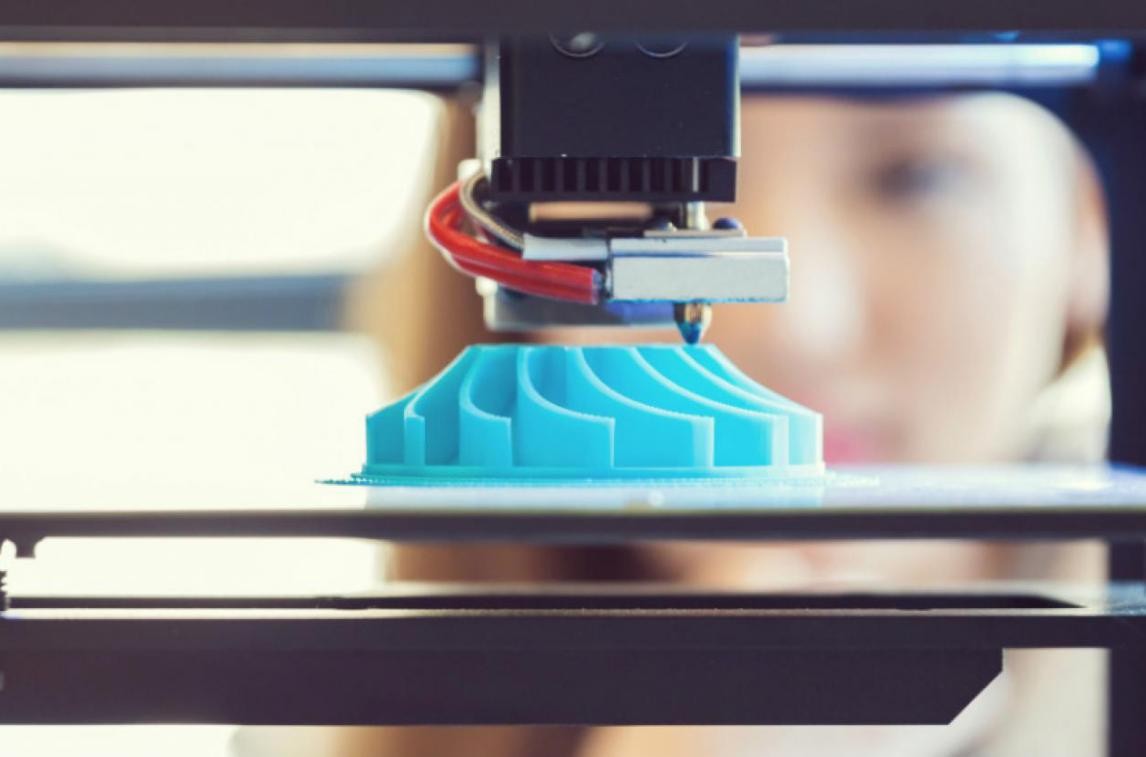

当科技创新浪潮席卷全球,一项颠覆性工艺正深度重构制鞋产业生态链。从创意设计到终端交付,从材料突破到消费体验,3D打印技术以精准制造能力重新定义行业标准,为传统领域注入转型升级的强劲动能。

过往数十年间,传统鞋业面临多重发展壁垒。标准化流水线虽保障了基础产能,却难以应对消费者对功能细分与美学创新的双重期待。同质化产品充斥市场,个性化需求长期处于压抑状态。而3D打印技术的产业化应用,彻底打破了这道横亘于供给端与需求端之间的技术高墙。

如今走进智能鞋品体验中心,消费者可享受全新购物场景:结合 AI 算法,通过毫米级精度的足部三维扫描系统,即时获取贴合个人脚型的鞋楦和鞋底;AI云端平台结合运动习惯分析,生成独属个人的鞋体结构方案。这种"量足制鞋"的模式不仅解决了消费者存在的楦型适配难题,更让每双鞋履成为承载用户个性的移动标签。

一、3D 打印,鞋业的新 “魔法棒”

对于消费者而言,这项技术带来了真正意义上的量体裁"鞋"。非接触式足部扫描系统可捕捉从足弓弧度到压力分布的生物特征,结合智能算法生成专属鞋楦方案。特殊脚型群体不再需要忍受标准化鞋款的束缚,定制鞋履的贴合度甚至超越了手工制鞋的水准。更值得关注的是开放式设计平台的出现,让用户能够深度参与鞋面纹理、中底镂空等美学与功能元素的创作,使每双鞋都成为个人风格的载体。

在产业创新层面,3D打印构建了敏捷研发的新范式。设计师摆脱了传统制模试错的沉重枷锁,在虚拟空间中自由调整结构参数,实体样品的产出速度达到传统工艺难以企及的水平。这种快速迭代能力不仅催生出更具突破性的鞋体结构,更让小众设计走向量产成为可能。

材料体系的进化同样令人瞩目。新一代弹性体在保持卓越回弹性的同时,实现了从柔软到支撑的多重特性融合。晶格结构的创新应用让鞋底既如羽毛般轻盈,又具备出色的能量反馈。更值得称道的是环保材料的突破,从植物基聚合物到可循环复合材料,正在改写鞋业与可持续发展的关系图谱。

二、3D 打印的鞋业应用全景

(一)设计优化:从 “差不多” 到 “刚刚好”

传统鞋类设计曾深陷工艺围城,模具制造体系如同无形枷锁,迫使设计师在有限的结构可行性中妥协。如今增材制造技术突破几何束缚,使晶格缓冲系统、异构鞋面等先锋概念得以实体化。这种解放不仅体现在形态自由,更开创了"功能导向设计"新纪元——工程师可依据足部生物力学数据逆向推导最优结构,而非受限于既有工艺路径。

品牌3D打印机联泰科技通过全镂空晶格结构实现了轻量化与透气性的完美结合。这种独特的设计不仅让鞋子更加轻便,减轻了穿着者的负担,还大大提升了鞋子的透气性,让双脚能够自由呼吸,告别闷热和潮湿。走在大街上,穿着联泰3D打印的鞋子的人就像一道独特的风景线,吸引着众人的目光。每一步的迈出,都仿佛在展示着科技与时尚的魅力,让人不禁感叹 3D 打印技术的神奇。

在用户适配维度,3D打印催生出"毫米级贴身"新标准。多光谱扫描系统捕捉的不仅是静态足型,更能追踪运动状态下的微变形特征。匹克体育的临床研究显示,这种动态建模使足踝关节扭矩分布均匀性显著提升,特别对过度内旋跑者的膝关节保护效果超越传统定制方案。设计师由此获得生物力学数据库支撑,使每双鞋都成为预防运动损伤的主动式装备。

传统鞋模开发犹如精密钟表制造,需经历设计冻结、模具铸造、试产验证的漫长轮回。而增材制造构建的敏捷开发闭环,使概念原型到市场验证的周期压缩至令人惊异的程度。某国际女鞋品牌借助UnionTech设备实现的"周级"迭代节奏,让设计师能在流行趋势窗口期内完成从秀场灵感捕捉到限量版量产的全流程。这种瞬时响应能力,正在改写快时尚产业的游戏规则。

(二)生产变革:效率与环保的双赢

传统鞋模制造如同精密编织的工艺长卷——木模雕刻、金属铸造、咬花蚀刻、表面处理,每个环节都需匠人倾注数十日的雕琢。化学蚀刻产生的酸性废水与电镀废气,更让生产车间笼罩着挥之不去的生态隐忧。

联泰科技的金属增材制造技术掀开了产业新章,其工业级SLM设备将金属粉末在激光束下熔融重构,无需木模翻砂与化学蚀刻,直接成型精密模具。这项技术使鞋模制作周期缩短近半,而且模具的质量和精度也得到了显著提升,寿命延长。同时,减少了化学腐蚀工艺的使用,降低了对环境的污染,符合高 ESG(环境、社会和公司治理)要求企业的需求。这就像是一场绿色的革命,让鞋模制造在高效生产的同时,也为环境保护做出了贡献。

(三)材料创新:让鞋子 “脱胎换骨”

在结构创新维度,短切纤维增强复合材料重新定义鞋底性能边界——其各向异性特质使中底能够在减负同时维持关键区域的刚性需求。而热塑性聚氨酯的分子链缠结特性,赋予鞋面随形变自适应的动态贴合能力,在篮球急停等高载荷场景中展现出色包覆稳定性。

在电子制造车间、化学生产线等特殊作业场景,劳保鞋需具备抵御特定风险的功能屏障。联泰科技研发的阻燃阻燃树脂等功能性树脂就派上了用场,其分子结构在高温环境下会形成致密碳化层,有效阻断氧气接触从而抑制燃烧扩散。当突发火情时,这种智能材料延缓火势的蔓延,为作业人员争取关键逃生时间。

随着环保意识的日益增强,生物基环保材料在鞋业中的应用越来越受到关注,就像是一股清新的绿色之风。可降解 PLA、藻类基树脂等材料逐渐应用于鞋类制造,为鞋业带来了新的生机。这些材料来源于可再生资源,在生产和使用过程中,能够减少对环境的污染,降低碳足迹。当鞋子的使用寿命结束后,它们能够自然降解,回归自然,不会像传统材料那样在地球上留下难以磨灭的痕迹。联泰科技积极推广绿色生产模式,通过使用生物基环保材料,将材料浪费降低至 5% 以下。这不仅体现了企业的社会责任感,也为整个鞋业的可持续发展树立了榜样。

三、鞋业的 3D 打印成功故事

在 3D 打印技术的助力下,众多知名鞋企纷纷开启了创新之旅,取得了令人瞩目的成果。耐克,在柏林Zellerfeld实验室的穹顶之下,耐克设计师通过参数化建模在鞋体中构筑了217个差异化的晶格单元,这种微观结构工程让经典Air Max气垫焕发新生。鞋体采用渐变密度TPU材料打印,前掌区域的55A硬度与后跟85A刚性支撑形成力学交响,既复刻了1987年初代产品的视觉灵魂,又赋予了当代运动力学的精准表达。这款革命性跑鞋的穿脱系统摒弃了传统鞋带,通过拓扑优化形成的自适应鞋口,让穿戴体验如同「第二层皮肤」般贴合。

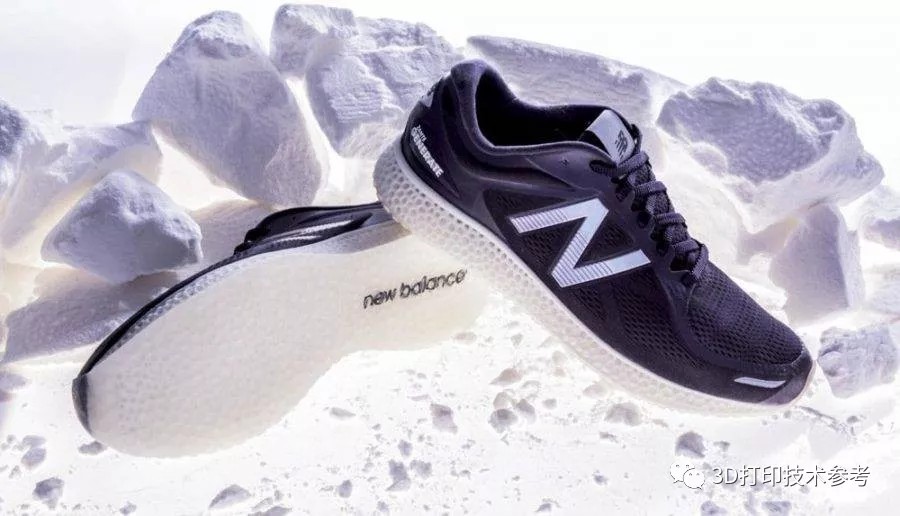

阿迪达斯的数字革命始于苏黎世联邦理工学院的实验室。其ClimaCool系列采用蜂巢仿生架构,每平方厘米分布着23个六边形透气单元,这种「会呼吸」的鞋体结构并非传统注塑工艺所能实现。通过与Carbon公司的深度协作,光固化技术将高分子弹性体材料以微米级精度堆叠,形成刚柔并济的一体化鞋身。值得关注的是,该系列鞋底中植入的智能传感晶片,能实时捕捉运动数据并反馈至云端设计系统,形成「穿戴-数据-改良」的闭环创新链。据了解,阿迪达斯的这些 3D 打印鞋款至今已至少售出数百万双,深受众多跑步爱好者的喜爱。

这场由3D打印引发的鞋业革命,正在重塑从材料分子到商业模式的每个环节。当传统鞋楦被数字建模取代,当万人同款的流水线转向千人千面的智造网络,鞋类制造业的「寒武纪大爆发」已然到来。这些成功案例充分证明了 3D 打印技术在鞋业中的巨大潜力和应用价值,也为其他鞋企提供了宝贵的借鉴经验。

四、3D 打印下的鞋业未来蓝图

(一)技术融合:AI+3D 打印,让设计更智能

未来鞋类研发将呈现智能化跃迁,前沿设计平台正深度整合流体仿真引擎,通过空气动力学优化重塑运动效能。以跑鞋为例,其气动外形经数字风洞迭代后,可显著降低高速运动时的风阻扰动,犹如为足部装配隐形推进装置。与此同时,多材料复合打印技术突破界面融合难题,实现缓震单元与支撑架构的拓扑共生。阿迪达斯创新实验室展示的概念鞋款,通过刚柔相济的晶格排列,使中底能依据运动强度自主调节能量反馈率,预示着一体化智能鞋体的诞生。

(二)市场拓展:从小众到大众的跨越

当前3D打印鞋履正从先锋试验转向规模商用,亚太产业协同平台的建立加速技术普惠进程。区域性行业展会构建起材料商、设备商与鞋企的创新生态链,推动技术标准与商业模式的跨域融合。这种产业共振效应,正在催生覆盖大众市场的柔性供应链体系。

在细分领域,技术渗透呈现多元态势。医疗健康:基于生物力学的矫形鞋垫实现病理适配,临床数据显示其可有效改善步态异常竞技体育:运动员定制鞋款融合运动轨迹分析,在起跳爆发力与落地稳定性间达成精密平衡特种防护:阻燃复合材料的应用通过国际安全认证,为高危作业提供足部防护新范式

技术外溢效应持续显现,从航空航天失重环境适配鞋到极地科考温控靴,增材制造正在打开人类足部装备的想象疆界。

五、挑战与突破:3D 打印鞋业的成长烦恼

尽管增材制造技术展现出革新潜力,其产业化进程仍面临多重挑战,犹如精密齿轮运转中亟待润滑的关键节点。

成本困局仍是首要攻关方向。工业级打印系统及特种材料的投入成本,与传统模具产线形成显著价差。以运动鞋中底制造为例,增材方案的单件综合成本仍居高不下,制约终端市场渗透率。这种成本结构差异导致定制化产品溢价显著,尚未突破大众消费心理阈值。

生产节拍适配是另一现实考验。当前主流打印技术的逐层构建特性,与传统注塑工艺的秒级成型效率存在量级差距。在快时尚周期压缩至周的产业背景下,产能爬坡速度直接影响商业模式的可行性。

材料体系完善度关乎技术边界拓展。虽已形成基础聚合物矩阵,但关键性能指标仍存短板:

·耐久性材料尚未突破高强度运动场景的万次弯折测试

·生物基材料的湿热环境稳定性制约户外鞋款应用

·异质材料界面融合难题限制多功能复合结构创新

面对产业阵痛,领跑者正构建多维破局网络:

·成本优化:通过设备集群管理与粉末回收系统,实现边际成本递减。清锋科技构建的分布式制造网络,使区域化服务半径内的单位能耗降低超行业均值

·效率跃升:连续液面成型技术突破层积限制,使鞋中底批量产出时效接近传统工艺

·材料攻坚:产学研联盟推动石墨烯增强弹性体等新材量产,其耐磨指数达国际篮联认证标准

更值得关注的是技术路线的融合创新——混合制造模式将增材精密成型与减材表面处理相结合,在保留定制化优势的同时,使单品工时压缩至可商业化区间。

3D 打印,开启鞋业新时代

3D 打印技术在鞋业领域的应用,无疑是一场具有深远意义的革命。3D打印技术正以颠覆性力量重构鞋业生态。从设计端的参数化建模到生产线的智能再造,这项技术为产品研发、制造流程和消费体验带来根本性变革。耐克通过晶格结构打印实现运动力学的精准调控,阿迪达斯借助光固化技术打造会呼吸的一体鞋身,这些创新实践印证了数字化制造的商业可行性。

在技术迭代的加速度中,3D打印鞋业正突破规模化生产门槛。更高效的打印设备将制作周期压缩至传统工艺的零头,更具性价比的生物基材料逐步替代石油衍生原料。当智能工厂与云端设计平台形成闭环,个性化定制不再是小众市场的奢侈品,而是大众消费的标配选择。未来每个人的鞋柜里,都可能存放着根据足弓形态、运动习惯甚至健康数据定制的智能鞋履。

这场制造革命需要产业链的协同进化。材料科学家需攻克复合材料的性能边界,工程师要优化分布式制造的网络效能,设计师则应探索数字建模的创意极限。消费者既是变革的受益者,也是推动者——通过拥抱创新产品,为技术升级提供市场动能。当行业先锋与终端用户形成创新共振,鞋业将真正迈入「千人千面」的智造新纪元。