在百年汽车工业的转型浪潮中,3D打印技术如同一位"数字造车师",正在重塑从研发到量产的制造链路。

(一)原型开发:设计思维的范式跃迁

汽车研发的核心环节正经历革命性转变。传统原型制作依赖模具开发与多工序加工,任何设计迭代都伴随高昂时间与经济成本。3D打印技术通过数字化直造模式,实现从三维模型到功能样件的无缝转化。以发动机关键部件开发为例,其内部复杂流道结构可通过整体成型技术直接构建,工程师能在更短时间内完成设计验证-优化-再制造的闭环流程。某国际车企建立的快速验证中心数据显示,采用该技术后原型开发周期压缩,研发成本降低。

国内产业升级浪潮中,上海联泰科技开发的汽车专用增材方案,通过材料体系与工艺参数的深度适配,成功实现大型结构件的一体化制造。其热管理系统部件打印技术突破传统冷却流道设计局限,使验证周期从数周缩短至三日,为新能源汽车研发提供关键支撑。

(二)个性定制:消费升级的技术应答

随着汽车属性从出行工具向移动生活空间演变,3D打印技术正深度改写用户体验规则。在竞技赛车研发领域,工程师通过拓扑优化算法重构方向盘承力框架,借助碳纤维复合材料逐层沉积工艺,打造出兼具结构强度与极致轻量化的创新组件。以某F1车队应用为例,其方向盘骨架在维持抗扭刚度标准的同时,成功降低惯性质量,使车手操控响应速度大幅提升。

对于普通消费者来说,3D 打印也为他们带来了更多个性化的内饰选择。更具革命性的是座椅支撑系统的个性化制造。通过人体工学数据采集与应力分析,3D打印可生成适配驾乘者体型特征的网格结构,这种"量体裁衣"式的解决方案,将乘坐舒适度提升至全新维度。

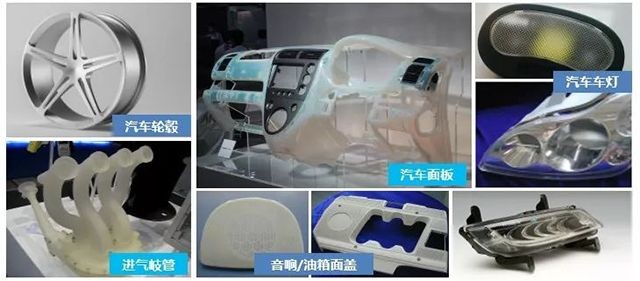

3D打印电车各个部件

(三)模具革命:制造效率的几何级跃升

随形冷却模具技术标志着注塑工艺的里程碑式突破。区别于传统直线式冷却水路,3D打印构建的仿生血管网络状通道,使模具温度场均匀性提升。某汽车灯具制造商应用该技术后,产品翘曲变形率降低,冷却周期缩短,良品率提升。

在电动汽车领域,电池包壳体模具的随形冷却设计,通过精准控温将注塑温差控制在5℃以内,这不仅提升壳体结构一致性,更将生产节拍加快30%。这种制造优势正在重塑产业格局——据行业分析,到2025年全球越来越多的新型汽车模具将采用增材制造技术。

3D打印汽车各部件