在当今快速迭代的制造技术中,光敏聚合成型工艺(SLA)正以其革新性的生产模式重塑产品开发路径。这项利用紫外辐射诱导液态树脂相变的增材制造技术,通过逐层扫描-固化机制将三维数字模型转化为实体物件,其独特的成型机理正在医疗器械、精密模具等领域引发深度变革。

光固化增材制造技术的核心原理在于通过特定波长光源触发液态材料的相态转变。该技术体系主要采用两种光激发模式:聚焦式紫外激光束扫描和面阵式数字光投影(DLP)曝光。作为核心耗材的感光性高分子溶液,在吸收足够光能后会启动链式交联反应,其分子结构从无序排列的液态快速重构为规则排列的固态网络。

在设备运行过程中,成型基板以精密控制的步距进行垂直位移。每完成一个固化周期,工作槽内都会重新建立精确的液态材料层厚,经光学系统进行区域选择性辐照后形成对应截面的固态结构。通过这种离散-堆积的层积成型机制,复杂的三维实体得以以微米级精度逐步构建。这种数字化成型方式突破了传统减材制造在复杂曲面加工方面的局限性,特别适用于具有精细镂空结构的工件制备。

主要类型

SLA(立体光刻)

SLA 技术使用紫外激光逐点扫描固化树脂。这使得它在精度方面表现卓越,能够清晰地呈现出模型的复杂细节,非常适合对精度要求极高的应用场景,如珠宝设计、精细模具制作等。然而,逐点扫描的方式也导致其打印速度相对较慢,在处理大规模或批量生产任务时,效率略显不足。

DLP(数字光处理)

DLP 技术运用投影仪整层曝光固化树脂。这种方式极大地提高了打印速度,特别适合批量生产小件物品。在制造小型的电子产品零部件、玩具配件等方面,DLP 技术能够快速高效地完成任务。不过,其收到打印幅面的制约,如果需要打印超大型的结构,可能无法达到像 SLA 那样的尺寸模型和批量化。

UnionTech π200打印的动漫红腊天使战神模型

光固化增材制造技术具备以下工艺特性优势:

一、微尺度成型能力

采用光致聚合工艺可实现25微米级层厚控制,成型分辨率达XY轴50μm级别。在贵金属精密铸造领域,该技术可精准复现0.1mm线宽的首饰纹样;在口腔修复领域,其三维重建误差小于35μm,符合ISO 13485医疗认证标准,可精准再现牙釉质隐裂等微米级生物特征。

二、亚微米级表面品质

成型件表面粗糙度Ra值可控制在0.1μm以内,这得益于光致流平效应和阶梯效应补偿算法。在光学器件制造中,透光面无需二次抛光即可达到N3级光洁度;在精密模具领域,可直接作为EDM电极使用,较传统CNC加工节省60%以上后处理工序。

三、功能性材料体系

光敏体系涵盖环氧丙烯酸酯(EA)、聚氨酯丙烯酸酯(PUA)等六类基体树脂,力学性能覆盖ISO 527-2标准。其中,耐高温树脂(HDT 280℃)已通过AS9100D航空认证;柔性材料的断裂伸长率可达380%,符合ASTM D790标准,适用于动态密封件制造。

四、并行制造优势

基于数字掩模投影(DLP)的整层曝光技术,光聚合速率达1200mm³/h。在微流控芯片批量制备中,单次成型可实现200个单元同步制造,层曝光时间缩短至1.2秒,较点扫描式设备提升8倍以上生产效率。

五、拓扑优化兼容性

该技术具备制造负空间拓扑、薄壁结构(壁厚≤0.3mm)及梯度孔隙(孔径50-800μm)的能力。在仿生医疗支架领域,可构建具有血管化通道的三维晶胞结构;在航空航天领域,能实现薄壁流体通道与承重框架的一体成型,突破传统铸造工艺的流动限制。

光固化3D打印适用以下几种材料:

标准树脂

这是一种广泛应用的材料,流动性佳,固化效果好,且成本适中。它非常适合用于各种原型制作,帮助设计师们迅速验证设计理念。

工程树脂

它具备高强度、耐高温及耐磨损等特点,因此常被用来制造功能性零件。例如,汽车发动机的小部件或工业设备的传动组件等,这些零件在实际应用中需能承受一定的机械应力和温度变化。

柔性树脂

这种材料具有橡胶般的弹性,可以打印出柔软、易弯曲的物件。比如手机保护壳、柔性管路、减震垫等,满足了对产品柔韧性的不同需求。

生物兼容树脂

专为医疗领域设计,可用于制作如手术导板、牙科模型等医疗用品。其生物兼容性保证了与人体组织接触时的安全性,为医疗个性化定制提供了可靠的材料基础。

透明树脂

以其优异的光学性能和高透明度,非常适合制作光学透明部件。例如眼镜镜片、灯具外壳、透明展示品等,能够清晰展现物体的形态与细节。

UnionTech Lite800打印的透明树脂汽车灯罩模型

光固化 3D 打印技术的应用领域

一、医疗

· 牙科模型:精确复制患者牙齿的形状和结构,帮助牙医进行诊断、治疗方案制定和牙齿修复体的制作。

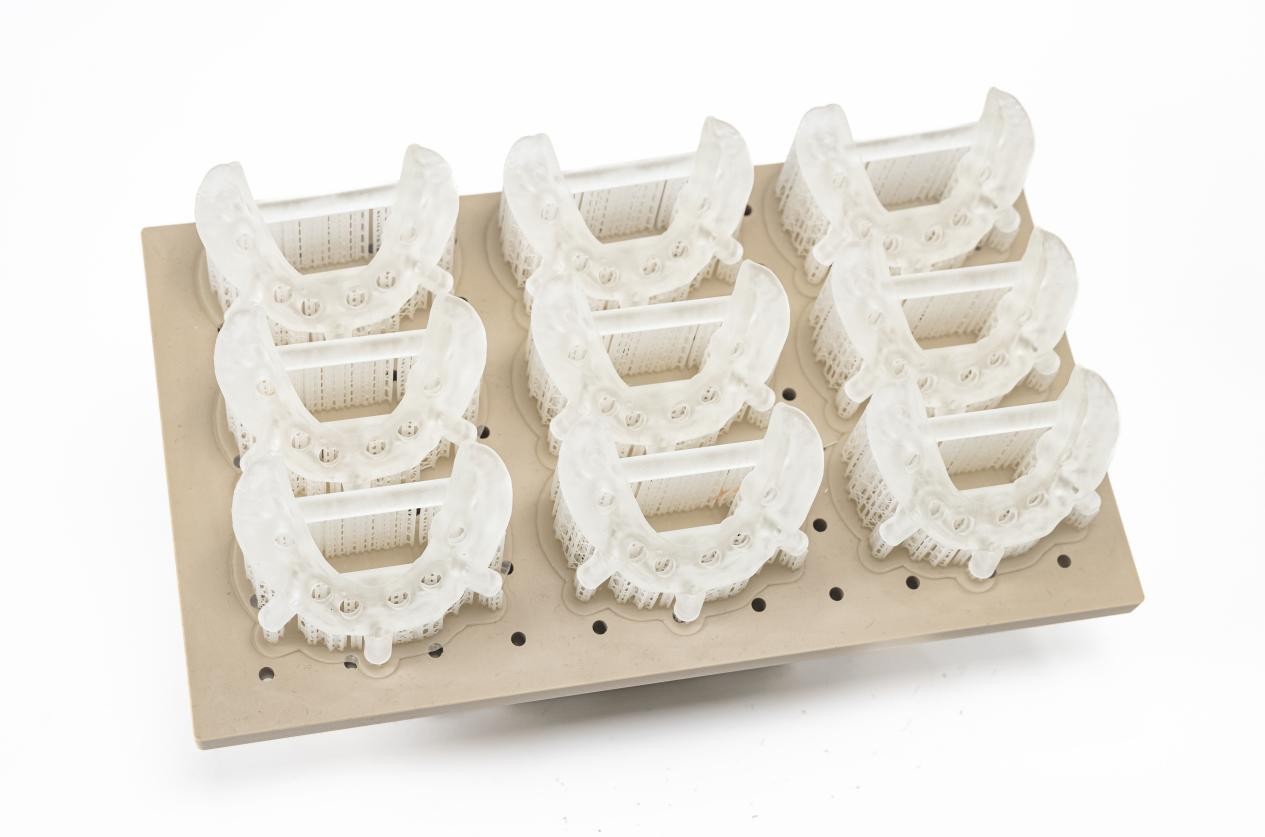

UnionTech S200打印的小批量牙科导板模型

· 手术导板:根据患者的具体解剖结构定制,为手术提供精准的引导,提高手术的准确性和成功率。

· 定制假肢:通过3D 扫描患者残肢,打印出贴合度高、舒适的假肢,提高患者的生活质量。

· 生物兼容树脂用于植入物原型:在研发植入物时,使用生物兼容树脂打印原型,进行性能测试和优化,加速研发进程。

二、珠宝与艺术领域

· 复杂珠宝成型:通过高分辨率打印实现精密镂空雕刻及宝石镶嵌结构,为珠宝行业提供高效打样与预售验证方案。典型案例包括UnionTech Cute300设备输出的珠宝蜡模。

UnionTech Cute300打印的珠宝蜡型模型

· 文物数字化复刻:结合三维扫描技术精准还原艺术珍品,为博物馆提供可替代原作的展览品,有效解决文物保护与展示的冲突。

三、工业制造方向

· 概念实体化:将设计图纸快速转化为功能原型,支持产品形态验证、装配测试等关键环节,比传统CNC加工缩短70%开发时间。

· 精密功能组件:生产具备实际机械性能的测试部件,如流体力学组件或传动结构,获取真实工况数据指导产品改良。

四、教育科研应用

· 可视化教具开发:创建生物解剖模型、分子结构演示件等立体教学工具,突破二维平面教学限制。某高校利用该技术制作的晶体结构模型使化学课程理解度提升40%。

· 定制化实验装置:根据科研需求制造特殊夹具、微流控芯片等专用设备,例如为光学实验室打印的定制透镜支架。

五、消费电子创新

· 微型精密构件:生产0.1mm精度的摄像头对焦环、耳机发声单元等微型元件,适应电子产品微型化趋势。某品牌TWS耳机采用3D打印振膜支架实现声学性能突破。

· 外观验证模型:48小时内完成智能穿戴设备外壳从设计到实体模型的转化,同步开展人体工学测试与CMF方案比选。

未来发展趋势

· 材料创新

研发更高性能的树脂材料,如具有更高强度、更好的耐热性和耐化学腐蚀性的材料。同时,降低材料成本,提高光固化3D 打印技术的性价比,使其更广泛地应用于各个领域。

· 大尺寸打印

不断提升打印尺寸,满足工业领域对大型零部件制造的需求。这将推动光固化3D 打印技术在航空航天、汽车制造等行业的进一步应用。

· 多材料打印

实现单次打印多种树脂材料,使打印出的模型具有多种材料的特性,如同时具备刚性和柔性,进一步拓展光固化3D 打印技术的应用范围。

联泰科技光固化在化妆品领域的应用

· 自动化后处理

通过整合清洗固化单元实现全流程自动化处理,该技术突破有效缩减人工干预环节,提升作业效率的同时降低30%以上后道工序成本。某头部厂商推出的集成式工作站已实现"打印-清洗-固化"全链条无人化操作。

光固化3D 打印技术凭借其高精度、高表面质量和对复杂结构的强大支持能力,已经在医疗、珠宝、工业设计等众多领域取得了广泛应用。随着材料科学和制造技术的不断进步,光固化 3D 打印技术的应用范围将进一步扩大,为制造业的转型升级和创新发展注入新的活力,成为增材制造领域不可或缺的重要技术之一。上海联泰科技是全球著名的工业级3D打印领域的头部企业为航空航天零部件、个性化医疗植入等提供全流程解决方案。