在当今科技飞速发展的时代,增材制造,也就是广为人知的 3D 打印,正逐渐崭露头角。它与传统的减材制造截然不同,不是通过切割、打磨等去除材料的方式来成型,而是依据三维模型数据,采用逐层堆积材料的方法构建物体。这一创新制造技术在制造业中的地位愈发重要,宛如一颗启明星,为行业开辟全新路径。它打破传统制造的诸多枷锁,给予设计者更大的创作空间,满足多样化的市场需求。本文旨在深入探讨增材制造所具备的多方面优势,以及这些优势如何重塑制造业的格局。

一、设计自由度高:

增材制造依托其独特的逐层堆积成型原理,能够轻松突破传统制造工艺面临的重重限制。在设计复杂几何形状时,传统工艺可能因模具制造难度大、加工工序复杂等问题而望洋兴叹,增材制造却能游刃有余。例如在航空航天领域,为追求飞行器的极致性能,需要设计各类轻量化且结构复杂的零件,增材制造可精准实现复杂内部结构,在减轻重量的同时确保强度。在医疗领域,个性化植入物的需求日益增长,每位患者的身体结构各不相同,增材制造能够根据患者的具体 CT 扫描数据,定制出贴合其身体的植入物,极大提高治疗效果。

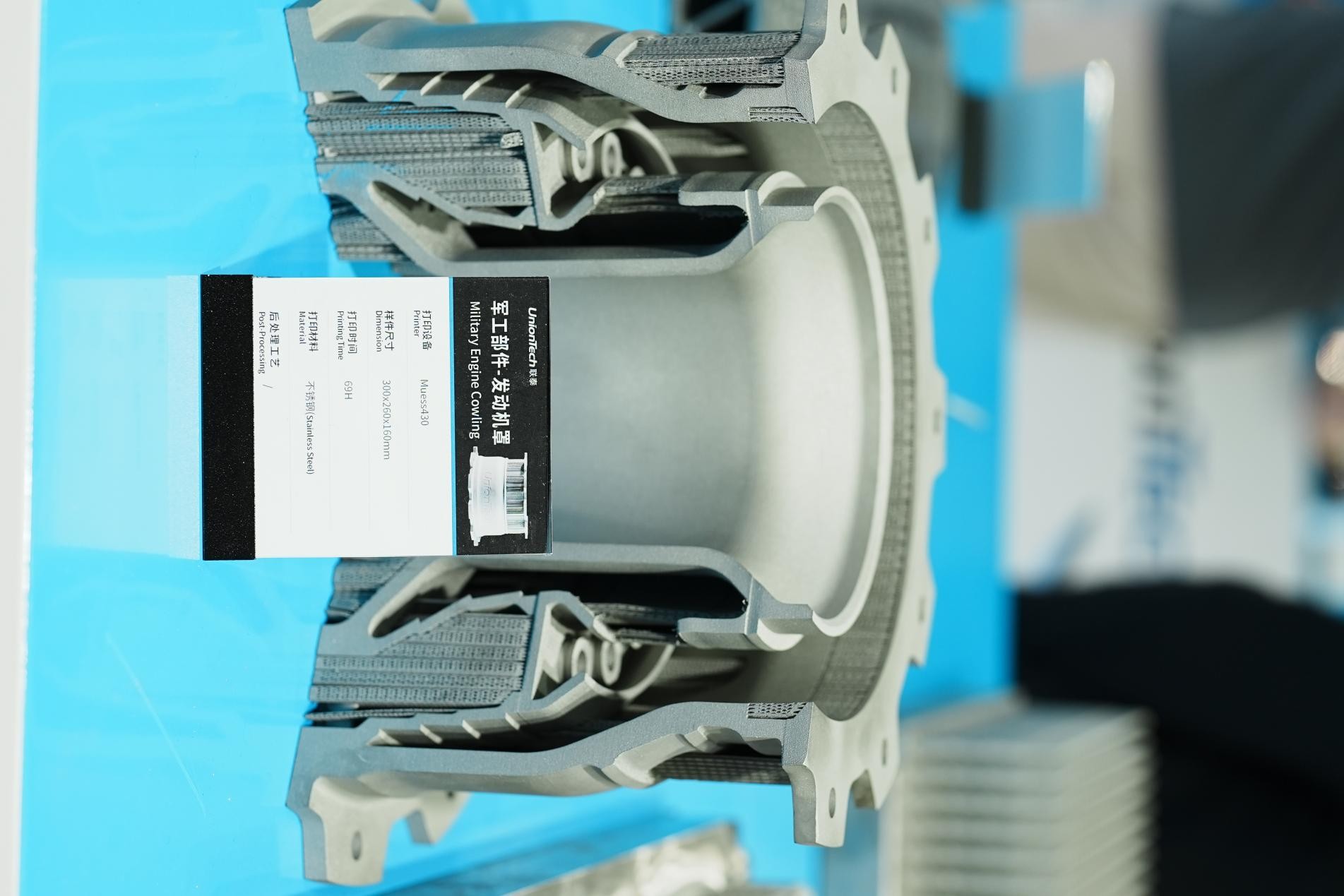

联泰科技作为全球知名的工业级3D打印设备厂家,凭借其高精度与高性能的创新技术,在在多个领域大放异彩。其军工样件中的发动机罩,展现了不凡的性能与稳定性,满足了严苛的军事需求。同时,利用Muees430打印的尺挠骨接骨板,更是医疗领域的一大亮点,实现了个性化医疗定制。联泰科技在航空航天、医疗、汽车等领域的广泛应用,不仅推动了制造业的转型升级,更为全球工业发展注入了强大的创新动力

联泰科技军工样件-发动机罩

Muees430打印的尺挠骨接骨板

二、材料利用率高:

“按需制造” 是增材制造的一大显著特性。它如同一位精准的裁缝,仅取用制造产品所需的确切材料量,从源头上大幅减少材料浪费现象。反观传统制造工艺,如机械加工中的切削加工,大量原材料在加工过程中变为废料,材料利用率往往较低。以金属零件制造为例,传统工艺可能仅有 30% - 60% 的材料利用率,而增材制造能将这一比例提升至 90% 以上,在资源日益稀缺的当下,为可持续发展提供有力支撑。

三、生产周期短:

增材制造省却了制造复杂模具这一耗时耗力的环节,使得产品从设计构思到成品产出的开发周期大幅缩短。尤其在快速原型制造方面,当企业研发新产品需要快速验证设计概念时,增材制造能够在短时间内将设计图纸转化为实体模型,及时发现设计缺陷并进行优化。在面对紧急生产任务,如突发公共卫生事件下急需特定医疗设备零部件,或是小批量定制个性化产品时,增材制造凭借其快速灵活的特点,高效完成生产任务,避免传统大规模生产因模具更换、生产线调整带来的时间延误。

四、成本效益显著:

模具和工具成本在传统制造业生产成本中占据不小比重,而增材制造无需高额前期投入打造专用模具。对于一些小众、定制化产品,传统制造因模具成本分摊问题导致产品价格居高不下,增材制造则可按订单生产,有效降低单件产品成本。同时,由于增材制造可实现按需生产,企业无需储备大量库存,库存积压风险骤减,物流配送频次与规模也相应降低,进一步减少库存管理成本与物流费用,提升企业经济效益。

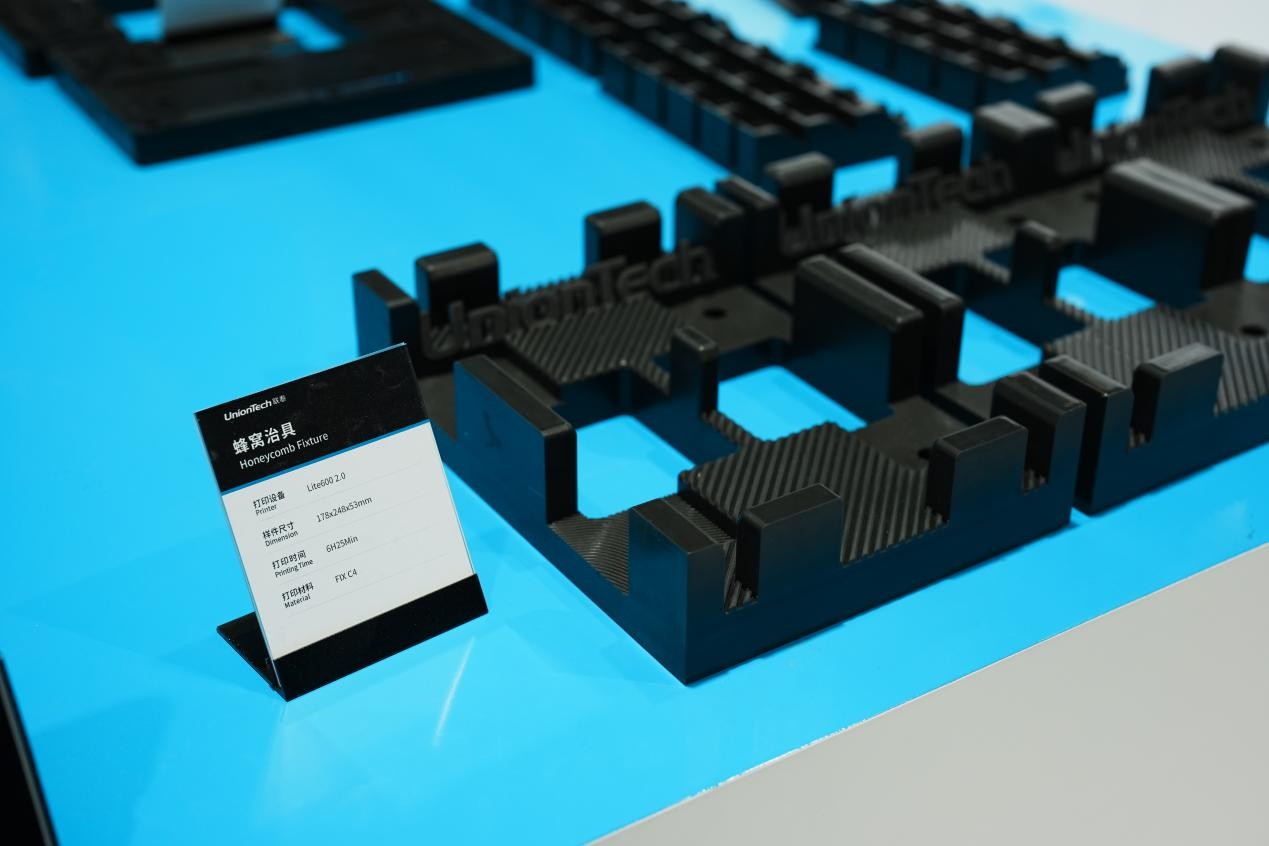

联泰科技Lite600设备打印的新能源小批量蜂窝治具

五、制造精度高:

数字化控制是增材制造实现高精度的核心 “法宝”。通过精密的算法与先进的控制系统,增材制造设备能够精确控制每一层材料的堆积位置与厚度,确保产品在整个制造过程中的高精度与质量的一致性。在精密零件制造领域,如高端手表零件、微型电子元件等,哪怕是微米级的误差都可能导致产品失效,增材制造凭借其高精度特性,稳定产出符合严苛标准的零件,满足高端制造业需求。

六、多功能材料应用:

增材制造具备强大的多材料兼容能力,对金属、塑料、陶瓷等多种材料均能轻松驾驭,满足不同领域对材料性能的多样化诉求。在复合材料与功能梯度材料的研发应用方面更是前景广阔。例如在航空发动机叶片制造中,可将耐高温的陶瓷材料与高强度的金属材料结合,利用增材制造逐层堆积特性,实现材料成分与性能的梯度变化,打造出兼具多种优异性能的部件,提升发动机整体性能。

七、轻量化设计:

借助先进的结构优化算法,增材制造宛如一位精巧的雕刻师,去除产品中的冗余部分,实现轻量化目标。在汽车领域,车辆的轻量化有助于降低能耗、提升续航里程,增材制造能够设计制造出具有复杂内部中空结构的零部件,在保证强度的前提下大幅减轻重量。在航空航天领域,飞行器重量的减轻意味着更低的燃料消耗与更高的运载能力,增材制造为航天器、飞机等的轻量化设计提供了关键技术支撑。

八、环保优势:

从减少材料浪费这一源头抓起,增材制造相较传统制造工艺在生产过程中的能源消耗也大幅降低。传统铸造、锻造等工艺需要高温熔炼、大型冲压设备等,耗能巨大,增材制造则多在较低温度下进行,且无需大规模机械加工。这一系列优势带来的是碳排放的显著减少,契合全球绿色发展、应对气候变化的大趋势,为可持续发展添砖加瓦。

九、分布式制造:

增材制造支持本地化生产,依据当地需求即时开启生产流程,极大削减长途运输需求。在偏远地区,交通不便、物资供应困难,增材制造设备如同 “移动工厂”,只需配备相应材料与数字模型,即可自行开展生产,保障当地基本物资供应。在紧急情况如自然灾害发生后,外部救援物资运输受阻时,当地利用增材制造快速生产急需的简单工具、零部件等,解燃眉之急。

十、创新驱动:

增材制造宛如创新的 “催化剂”,持续推动新产品、新工艺如雨后春笋般涌现。它打破了行业原有的边界,吸引来自机械、材料、电子、生物等不同领域专业人才携手合作。例如在生物医疗与材料科学交叉领域,利用增材制造技术开发出可降解的组织工程支架,为器官修复提供全新解决方案,开创跨领域融合创新的新局面。

结论:

增材制造凭借其在设计、材料、成本、精度、环保等诸多核心方面的显著优势,已然成为制造业转型升级的关键驱动力,重塑着行业的生态。它不仅提升了产品质量与生产效率,满足个性化、多样化市场需求,还为可持续发展开辟道路,加强了跨领域合作创新。展望未来,随着技术的不断迭代升级,增材制造有望在更多领域深度渗透,降低设备成本、提高制造速度与精度,进一步拓展应用范围,释放更大潜能,持续引领制造业迈向全新高度。