2024增材制造产业发展论坛暨增材制造产业年会论坛于12月19日在广州召开。在此次行业盛会上,上海联泰科技股份有限公司总经理马劲松先生在主论坛上发表了主题为《一隙之光——3D打印面临的重大产业机遇认识》的演讲,就3D打印技术的数字化制造本质、当前行业所处的发展阶段以及未来机遇与挑战进行了深度阐释。

3D打印是一种新型的数字化制造技术。过去,3D打印技术一直被贴上各种标签,例如“复杂结构”、“个性化”、“手板模型”等等,但是人们都没有在技术认知上看得特别清楚,3D打印技术到底是不是值得长期投入?马劲松先生认为,3D打印技术是第三种制造技术,是典型的新质生产力之一,是智造未来的要素技术。增材制造是一项完全用数据驱动进行生产全过程的技术。因此,在制造的颗粒度和深度上面,3D打印技术在数据驱动生产的特征上超过了等材制造与减材制造。

3D打印的技术价值是无限的。从技术价值上来看,3D打印技术在成本和工艺上面解除了三个约束:结构、数量和产能的约束,而且在环保和减碳上也是人类未来发展对制造的要求。

1.3D打印可以解除结构约束,采用柔性生产和设计创新,可以制造任意复杂结构的三维实体,生产力的释放可最大限度的解放产品设计和创新的自由度。

2.3D打印可以解除数量约束,按需生产,3D打印解除了在标准化大规模生产中产品的单件成本与生产数量、产品复杂度三者之间的强耦合关系,这一特性在小批量的场景下将获得无与伦比的生产优势。

3.3D打印可以解除产能约束,避免过剩产能。生产适应性强,无需复杂繁重的生产准备工序,工艺过程全自动,能够在产能系统中任意切换生产不同品类和不同数量的产品。

3D打印可以让制造工艺数字化,CAD/CAPP/CAM全盘通,设计制造一体化,无缝衔接,制造能力具备很强的可复制性,且边际成本极低。3D打印技术可以实现环保和减碳,材料更节省,生产制程得以大幅简化及缩减。按需生产可以避免预生产阶段库存带来的成本浪费,以需求推动生产,从根本上解决经济学上的过剩问题。

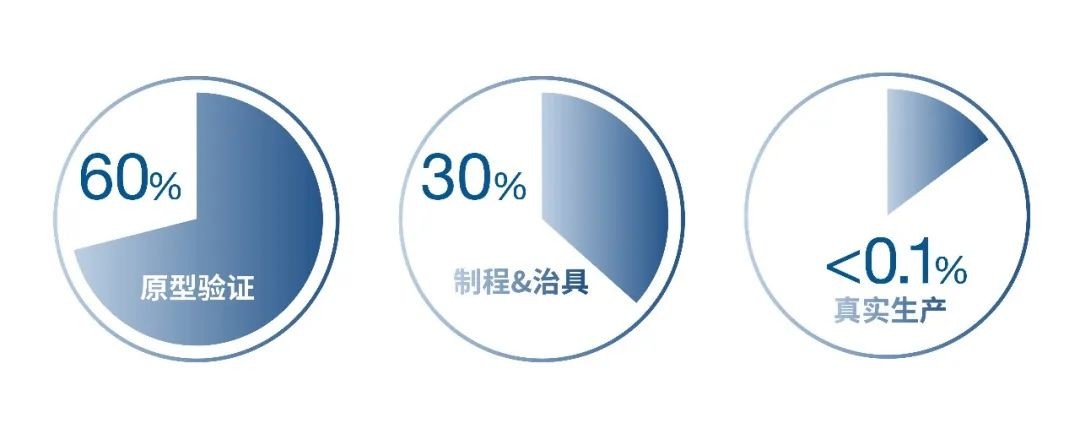

马劲松先生认为增材制造技术从原型制造向真实生产发展,是行业的整体共识。目前向制造转移的技术渗透率不足0.1%,这也是推动产业持续发展的内在原动力。

原型验证

3D打印技术在原型打样领域的技术替代优势广为人知,已得市场的充分认可,并得以大规模应用。同时,市场成熟度较高,业务较为分散、行业集中度低,技术专业性要求低、成本敏感度高,市场竞争加剧,增速有放缓趋势。目前大部分商业化案例仍集中在这一层次,主要用于概念验证与产品开发过程。

制程&治具

3D打印技术已经从原型制造阶段发展到制程阶段。制程阶段行业集中度较高,有较高技术专业性要求,成本敏感度高,普遍处于1-100阶段,整个3D打印渗透制造领域不到万分之一。在口腔(正畸、修复种植)、制鞋等行业的应用也较为普及,市场成熟度高,竞争强度大,增长出现一定的瓶颈。但是,新的应用场景仍有待开发、挖掘和发现。

真实生产

即行业的“终极目标”,利用3D打印直接生产成品。行业的专业性和垂直度高,需要较多的工艺技术综合配套,有较高技术壁垒和市场溢价,容易实现市场集中度,普遍处于0-1阶段,增长潜力大,是一片蓝海市场。在这一领域,金属类应用在航空航天已经率先破题,而非金属材料在技术规格和需求匹配上尚存挑战,但潜力巨大。

随着技术成熟度提升和下游用户的接受度上升,马劲松认为,3D打印正在逐步跨过从成长期到爆发期之间的“死亡裂谷”,只要有更多行业场景破冰,新的增长动力必将集中涌现。

金属3D打印技术率先在航天领域实现较大规模化的制造应用场景,金属打印率先在航天军工进入真实制造场景,场景应用已经得到较大程度的实证和普及,从设计-预研-批产-后期维护,零部件的全生命周期内,金属打印的技术的替代优势体现突出,获得巨大成功。在3C应用领域,新的技术和新的应用需求得以唤醒,加速扩散。

从全球市场规模来看,非金属打印应用领域更为广泛,市场份额更高。据Wohlers Associates数据,2021年全球3D打印工业级设备出货量超2.6万台,原材料产值超25亿美元,其中高分子设备和材料的占比分别为91%和82%。

在部分应用场景,非金属打印小批量制造已形成常态;在部分民用领域,已得以产品化应用,且有扩大趋势,但市场放量和社会影响尚不显著:其主要为SLA及FDM技术在文创市场的应用,DLP技术在鞋业等市场的应用,SLS技术在部分工业产品零部件的应用等。但是,非金属3D打印领域面临的技术挑战和困难仍然巨大,特别是材料和技术方面。

“机遇篇

一. 金属3D打印在应用场景上的突破带来了积极的示范效应

金属3D打印由于航空航天、3C电子等领域的破冰,带来新技术和新应用需求的唤醒。一个应用场景的破冰所带来的社会效益与经济效益有目共睹,而非金属面临着比较大的挑战和紧迫性。现在增材制造行业面临即将进入一个爆发期的转折点上。

二. 非金属打印在材料创新领域有了较大突破

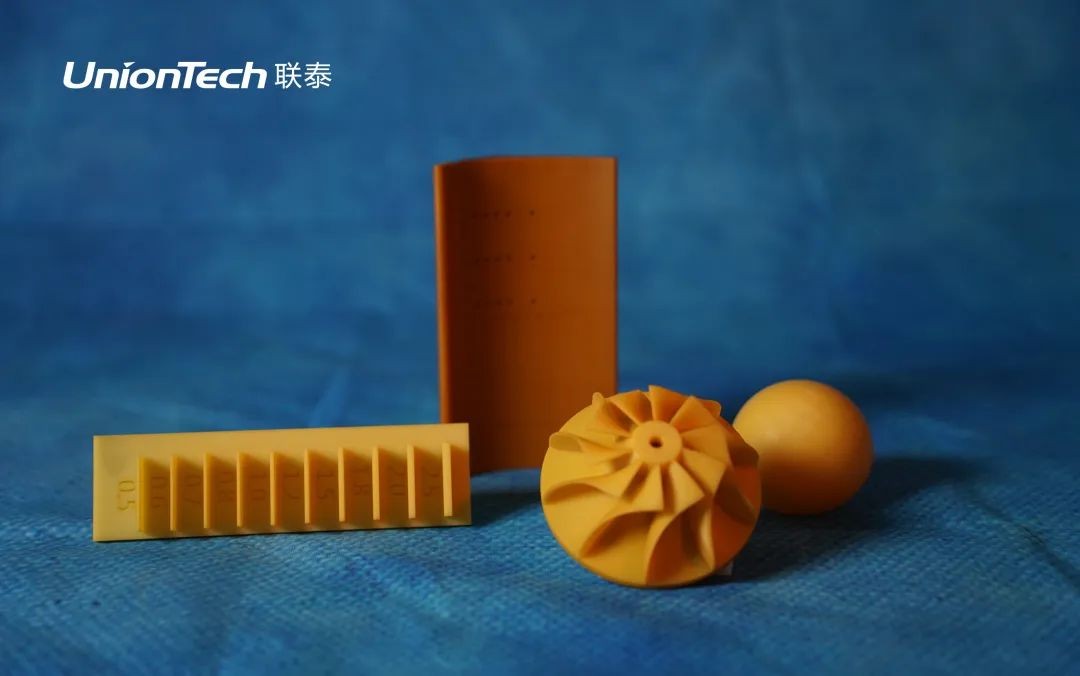

联泰科技重磅推出由其材料子公司信斯帝克最新研发的高性能材料:Temp-R220 耐高温材料。材料上的全新升级为技术革新、行业发展带来了更多的生机与动力。

Temp-R220耐高温材料

该材料热变形温度超过220℃,长期使用温度>250℃,具有优异的强度及一定的韧性。其同样适用于大幅面SLA设计和制造,在复杂环境下也拥有良好的稳定性、可靠的精度及优秀的表面质量。由于这类材料广泛应用于航空航天等领域,因此在精度上有着更为严苛的要求,Temp-R220尺寸精度全新升级,可轻松胜任微小精细结构及微通道的打印。

信斯帝克材料研发及迭代

三、星星之火,可以燎原

在市场倒逼的效应下,全行业内各种技术工艺都在场景适配上积极试错,频度和密度都在加强,行业发展逐步回归理性原点。

四、AI的兴起

数字化浪潮来袭,全球数字化趋势不可逆转,AI等技术的加入为3D打印的发展注入了新动力。AI在技术应用上日益成熟,无论是在设计端,还是技术工艺优化等方面都将对增材制造带来极大助推。

“挑战篇

增材制造行业发展的的挑战主要停留在技术层面,增材制造行业想要达到规模化量产,需要解决的是满足制造标准的要求。工业工程实际量化要求,3D打印品质的工业化要求,其技术突破和创新主要表现在材料创新、结构创新、工艺创新等方面。

马劲松先生认为,在增材制造产业技术层面,制造适应性不足,例如,材料性能匹配、成本、效率、制造一致性等方面,目前仍然处在和需求市场不能完全匹配的阶段。联泰科技作为增材制造行业引领者,需要带动整个产业立足于应用场景的深度挖掘,倒逼产业技术的快速进步。

在需求对接层面,供需双方彼此的技术认知差异大,应用需求的内驱性不足,自发性或偶然性特征比较明显,分散而凌乱需求对接缺乏行业协调机制。我们面临的挑战主要是:加强供需双方对于彼此技术要求及技术优势的了解和掌握,按照由浅到深的原则对需求进行系统性整理,逐对接解决,分布实施。

在设计层面,产品设计仍然沿用标准化大规模生产的思路和习惯,3D打印的设计制造路径没有得到足够的理论支撑及应用实践证明。业界亟需加强的是标准的对应和建立以及设计工具的成熟。

技术、产品和应用均在重大突破的临界点,行业发展处于爆发期前夕。

——联泰科技总经理马劲松

谈到产业回归与分布式制造愿景和未来展望,马劲松将3D打印技术视作更高维度的“制造回归”。

1.工业革命推动了大规模标准化生产,也带来产能过剩与市场的极度同质化。

2.3D打印通过数字化赋能,赋予终端用户更多选择权,助推生产模式向小批量、多品类的方向回归。

3.分布式制造也成为现实路径,通过将CAD数据迅速分发,远端即能利用3D打印设备精准还原产能,形成生产力的全球协同与本地落地。

长坡厚雪,未来可期。马劲松以 “一隙之光” 比喻3D打印技术面临巨大机遇与挑战并存的现状:“3D打印代表的创新力量仍需要更多技术积淀与产业链协同,但只要在某些重要应用领域形成有效破局,就会像光隙一样照亮更多行业场景,带来突围与跨越,引领未来制造的革命。”

3D打印就像一隙之光,迸发产业新生。在金属打印应用突破的示范作用与市场倒逼情况下,依托AI的兴起,以及数字化浪潮在消费端的渗透,将有越来越多的制造企业主动拥抱3D打印技术,助力消费市场的更迭与交易效率。联泰科技也将继续以3D打印为主要技术载体,通过持续技术创新和应用创新,构建小批量场景下数字化制造的高交付能力,并实现该能力的可复制、可传递、可连接。

一隙之光使命:因为相信,所以看见。作为结束语,马劲松表达了他对行业未来的坚定信念:“很多人需要先看到才会相信,而我们必须先相信这个趋势,才能看见未来。”