上世纪八十年代,增材制造技术逐渐开始应用于航空航天领域。起初,该技术主要扮演着快速原型等小角色,而如今伴随着技术的日益精进及金属3D打印设备的逐渐成熟,增材制造技术在零件制造、原型制作、修复和替换、轻量化设计等航空航天具体领域内发挥着尤为重要的作用。

金属3D打印技术在航空航天领域内的具体应用:

1.零部件制造

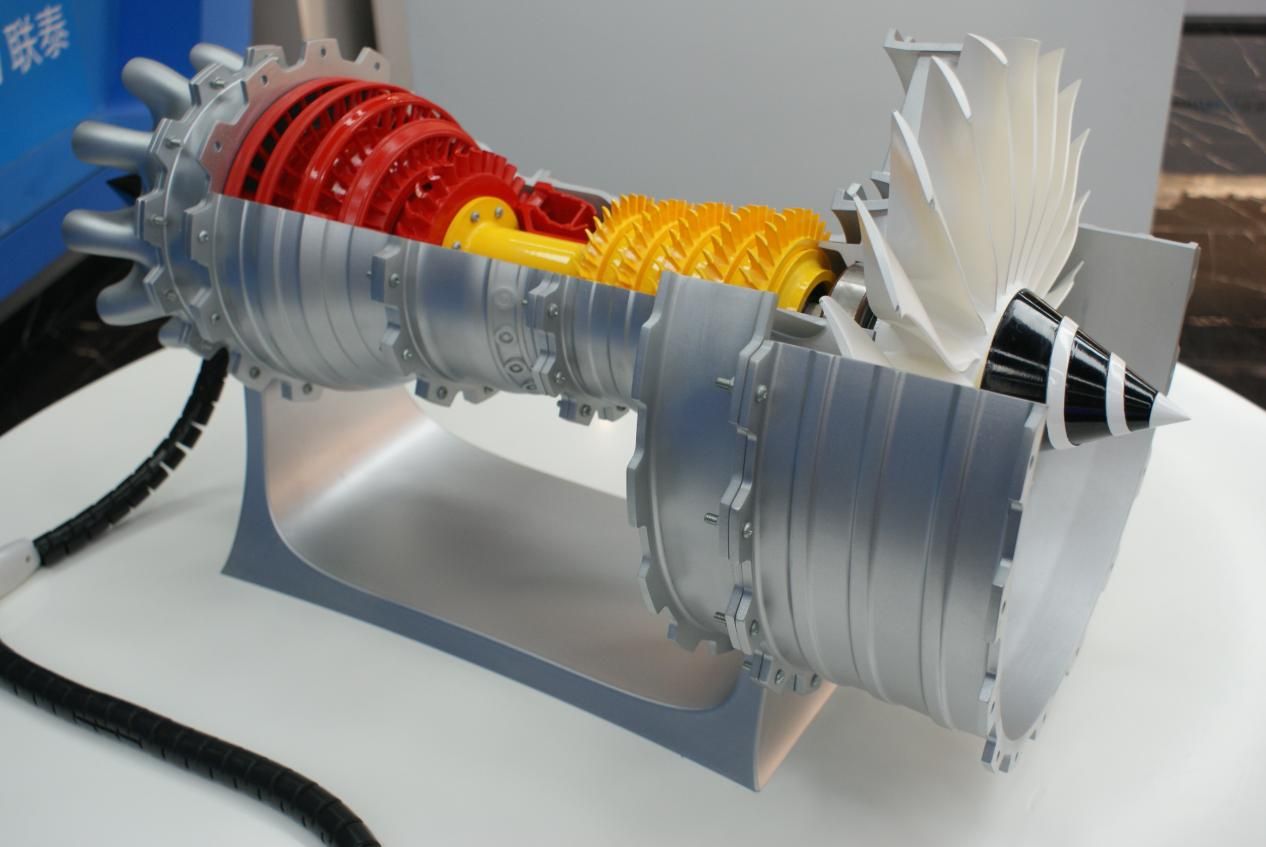

对于航空发动机、航天器部件等核心产品的制造是金属3D打印技术在航空航天领域应用的重中之重。作为航空器“心脏”的航空发动机,其产品性能及安全性要求十分严苛。传统制造需要大量的精密机加工及组装过程,而金属3D打印技术的融入有效削减了繁冗的环节,同时助力工程师对发动机的优化设计,进一步提升零部件性能。

2.原型制作

在研发过程中,设计师需要制造原型来测试新的设计理念。而金属3D打印技术对于复杂结构的个性化设计优势,极大地满足了设计师的创作需求。进而帮助设计师快速准确的设计出原型,提高其设计效率。

联泰科技3D打印航空航天发动机

3.修复和替换

在航空航天领域,一些航空件的使用寿命有限,需要进行定期的维修和修复。传统的修复方法采用的是焊接或重新制造,整体制作成本高昂且耗时较长。而金属3D打印技术的应用可实现零部件的快速制作及损坏部位针对性的精确修复,有效缩短修复周期的同时进一步降低了生产成本的投入。

4.轻量化设计

在航空航天领域,对于零部件的轻量化设计有着较高的要求。卓越的轻量化能够有效提升飞行器的性能及效率,而金属3D打印凭借打印结构的优化、材料性能的提升等多方面优势,可有效实现航空器件的轻量化设计。

联泰科技3D打印航空航天发动机

金属3D打印技术在航空航天领域内应用的优势:

1.节约制作成本,缩短创作周期

金属3D打印技术作为一种增材制造工艺,其主要通过“微分再积分”的形式进行产品呈现,进而有效规避了“等材制造、减材制造”过程中对于材料、时间等成本的浪费。且3D打印技术的个性化定制为设计师的创作带来了更充沛的底气,在保障成型品质的同时,生产效率也实现了进一步提升。

2.优化核心设计,提高部件性能

对于一些核心部件的轻量化设计,金属3D打印技术能够实现指定部件的结构优化及材料性能的针对性提升,在满足轻量化需求的同时保障了产品高强度、耐高温等性能。

3.支持复杂结构,满足特殊性能

面对一些结构较为复杂的航空器件,采用传统的制造方法往往很难进行百分百的还原。而金属3D打印技术可直接将CAD模型转化为物理模型,通过数据的加持,目标产品可得到一比一完美复刻。

4.安全性能进阶,实现多元应用

金属3D打印技术的进阶及兼容材料的升级使得其产出的成品在安全性、耐用性、强度、耐高温等几大维度均得到明显升级,同时在航空航天领域的具体应用也得到了全面的拓展。

金属3D打印技术在航空航天领域面临的挑战:

1.适配材料种类具有局限性

目前,金属3D打印技术所适配的金属粉末材料仍存在一定的上升空间,相信伴随着该技术在更多领域的深度应用,相应技术需求的产生也将催动着多元材料的问世。

2.制造精度及机械性能有待进一步优化

面对航空航天等对于制造精度及产品机械性能有着较为严苛要求的应用领域,金属3D打印技术仍需不断精进、持续创新,以期带给各行业更高品质的应用体验。

综上所述,金属3D打印技术在航空航天领域拥有着较为明朗的应用前景及强大的应用潜力。后期伴随着技术的迭代更新,金属3D打印技术或将成为航空航天领域中不可或缺的重要工具。